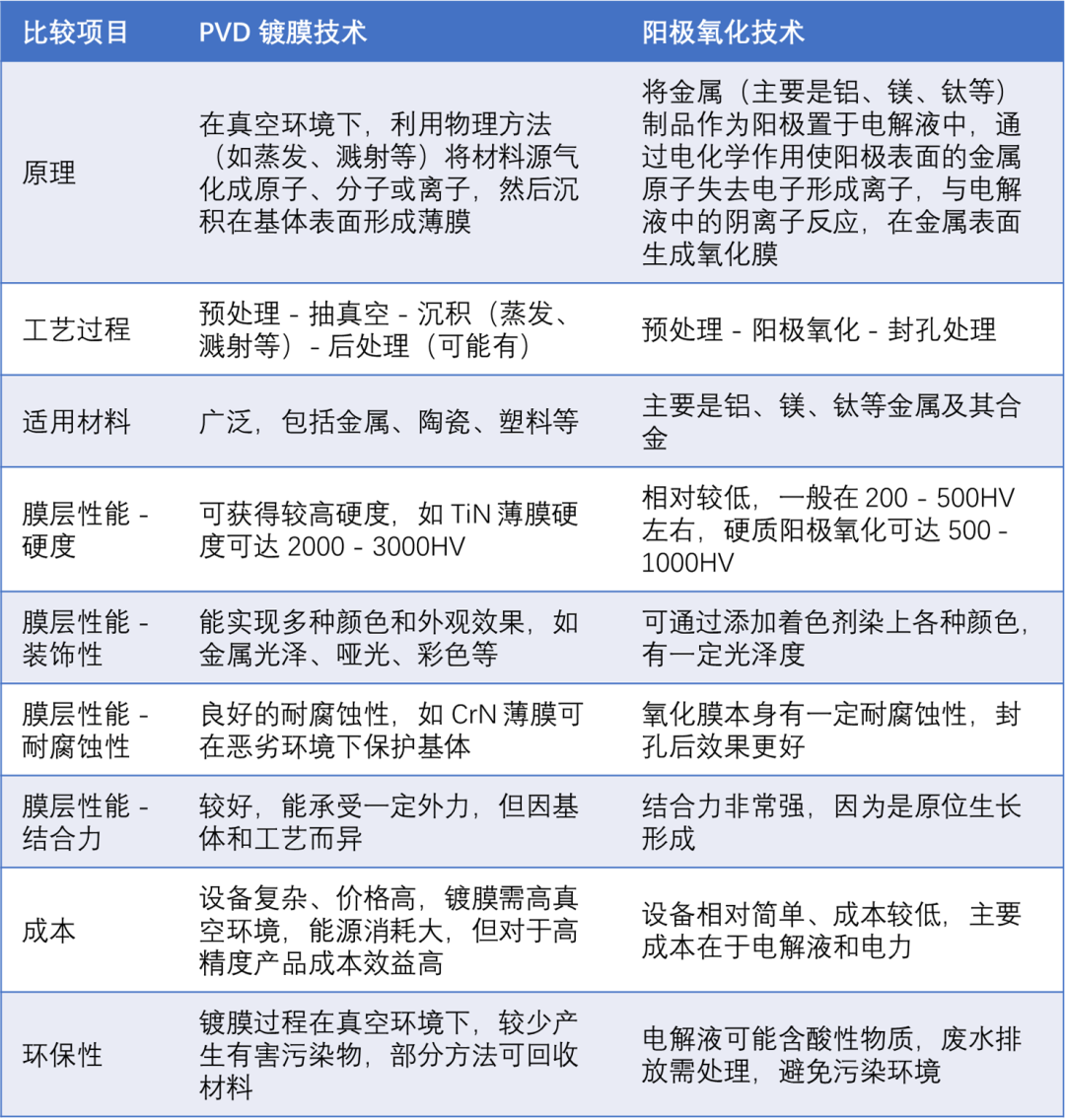

PVD (Physical Vapor Deposition) and anodizing are two distinct surface treatment techniques, each with its own unique principles and applications. PVD technology vaporizes materials under vacuum conditions to create a thin film, suitable for both metals and plastics, allowing for high precision and a diverse array of aesthetic effects, though it tends to be more costly. In contrast, anodizing employs an electrochemical process to form an oxide layer on the surface of reactive metals such as aluminum, primarily aimed at enhancing corrosion resistance and aesthetics, while being relatively cost-effective.

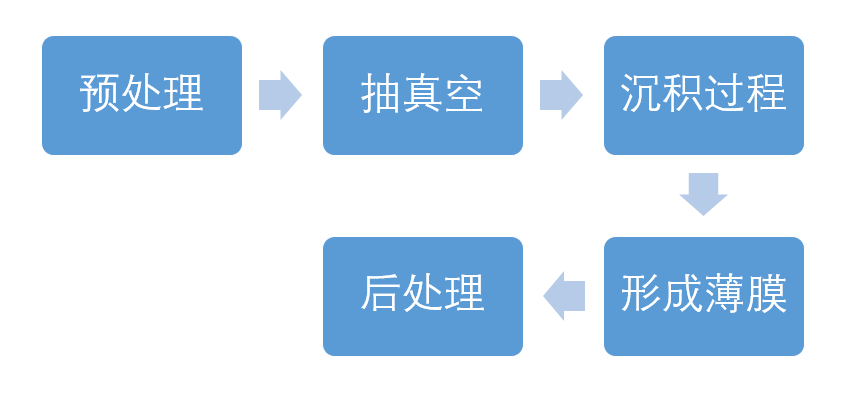

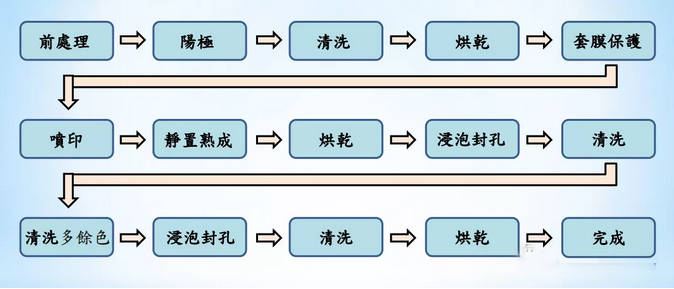

In the processing stages, PVD requires surface pretreatment, vacuum pumping, and material deposition, whereas anodizing involves cleaning, immersion in an electrolyte, and the application of electric current. PVD coatings boast high hardness and excellent corrosion resistance, making them suitable for high-performance applications; conversely, anodized coatings exhibit strong adhesion, making them ideal for large-scale industrial production. From an environmental perspective, the PVD process is relatively clean, while anodizing necessitates proper disposal of acidic wastewater. Each technique possesses its own advantages, catering to distinct industry requirements.

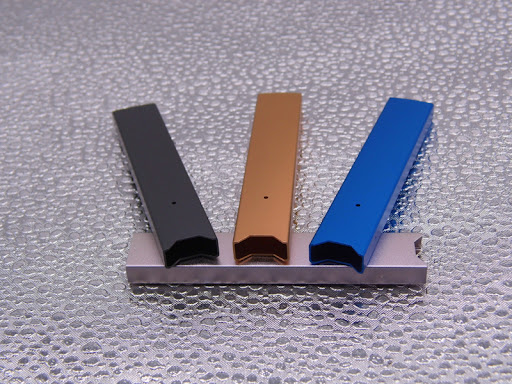

PVD (Physical Vapor Deposition) coating technology and anodizing are two distinct surface treatment techniques, each characterized by significant differences in principles, processing methods, applicable materials, and coating properties. Both technologies also find applications in the realm of electronic cigarettes.

Taken together, PVD coating is more suitable for products that pursue high-precision surfaces and can be used for metal and plastic materials, but the cost is relatively high; while anodizing is cost-effective and the film layers are more firmly bonded.

一、原理

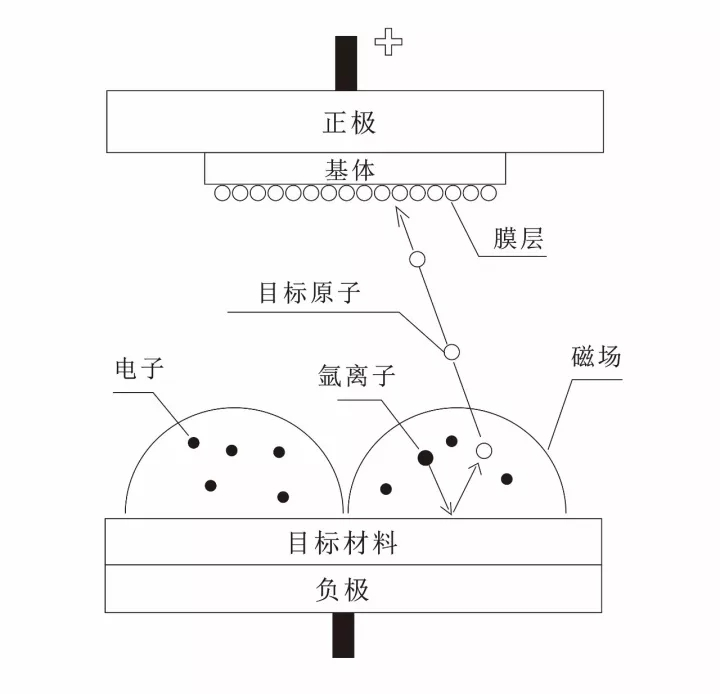

PVD镀膜技术

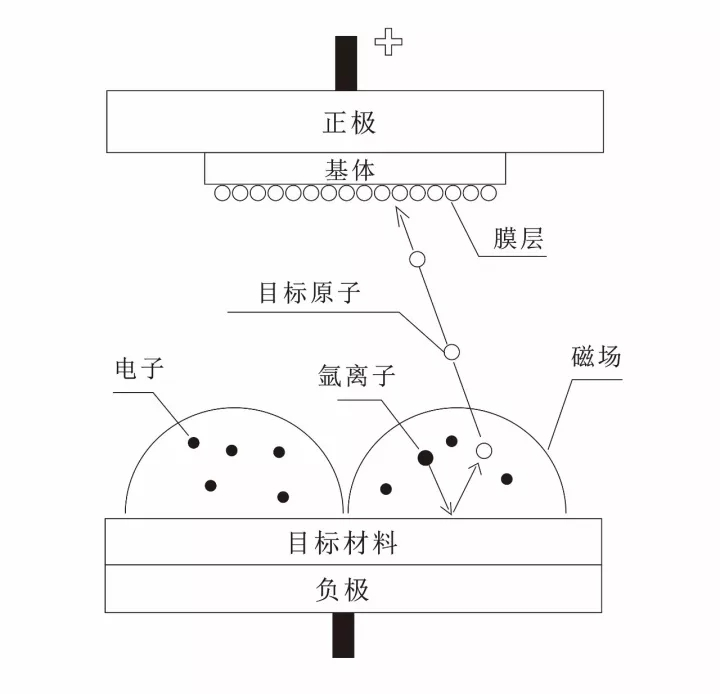

PVD是在真空条件下,利用物理方法将材料源(如金属、合金、化合物等)气化成原子、分子或离子,然后通过气相过程沉积在基体表面形成薄膜。

例如,常见的蒸发镀膜是通过加热蒸发源材料,使其原子或分子逸出,在基底材料表面沉积;而溅射镀膜则是利用离子源产生的离子轰击靶材,使靶材原子被溅射出来并沉积在基底上。

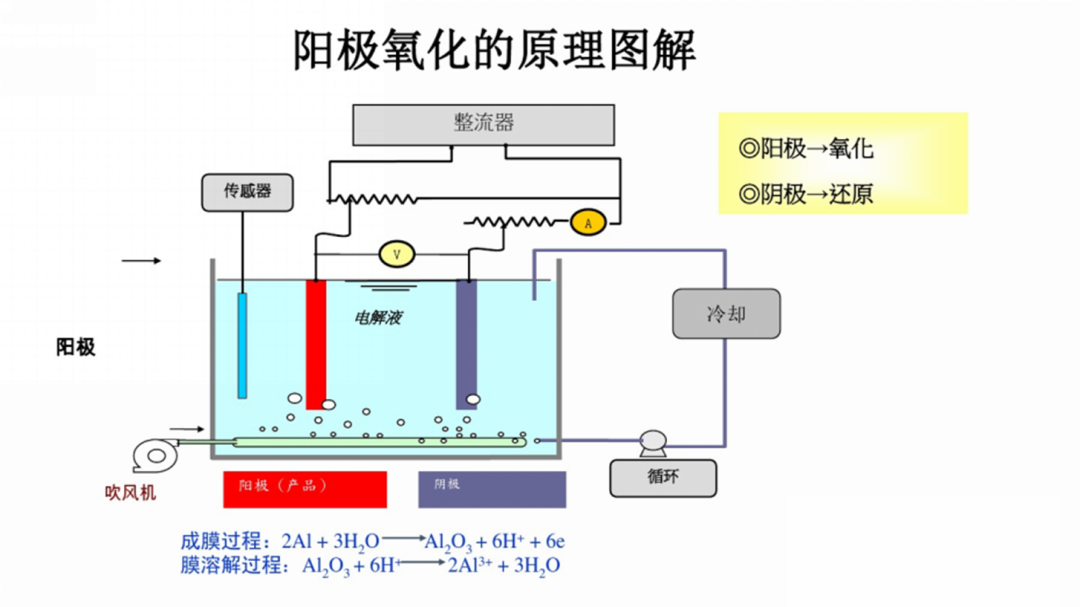

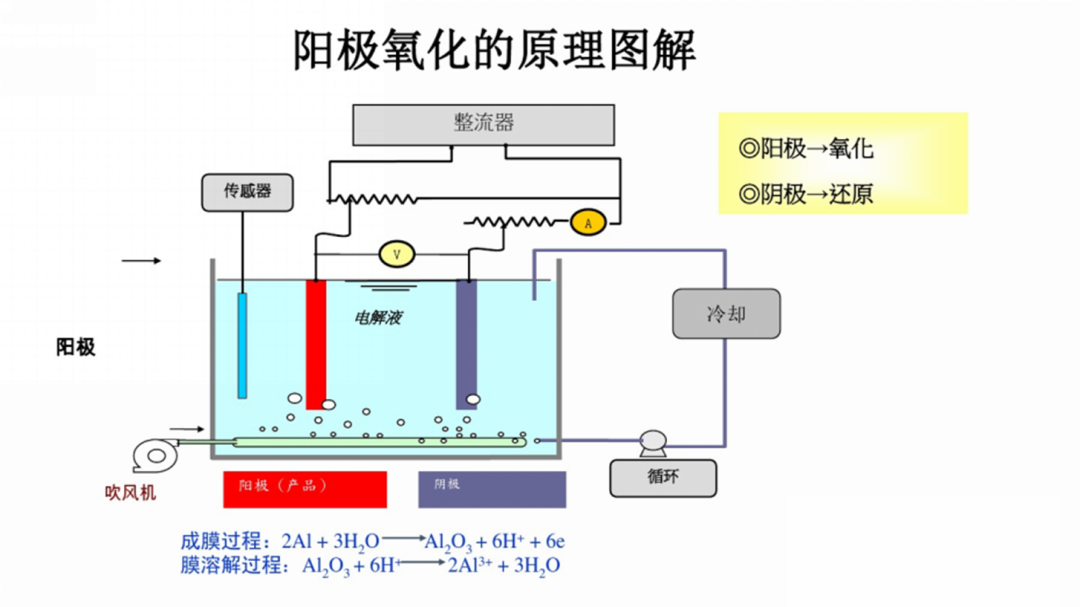

阳极氧化技术

以铝的阳极氧化为例,将铝或铝合金制品作为阳极,置于电解液(通常是酸性溶液)中,在外加电源的作用下,阳极表面的铝原子会失去电子形成铝离子(Al³⁺)。这些铝离子会与电解液中的阴离子反应,在铝制品表面生成一层氧化膜。

二、工艺过程

PVD镀膜技术

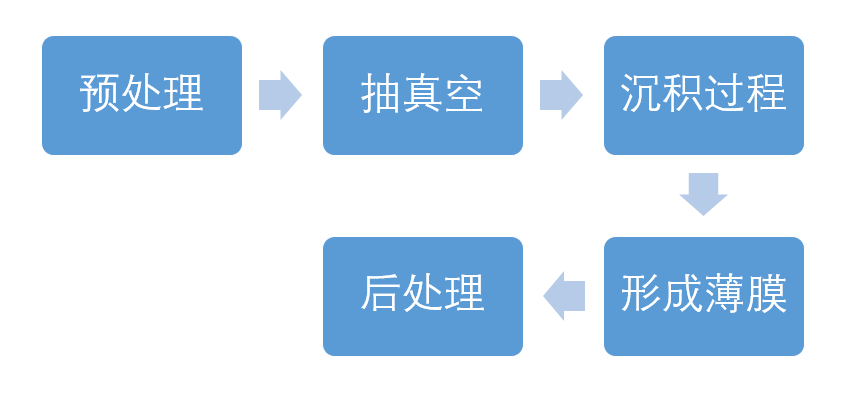

● 预处理:首先对基体材料进行清洗、脱脂等预处理,以确保表面洁净,有利于薄膜的沉积和附着。

● 抽真空:将镀膜设备内部抽至真空状态,以创造气相沉积的环境。不同的PVD方法(如蒸发、溅射等)在真空度要求上有所差异。

● 沉积过程:根据所选的PVD方法(蒸发、溅射或离子镀等),进行材料的气化和沉积。例如,在蒸发镀膜中,通过加热蒸发源使材料蒸发,蒸发的原子或分子在基底表面凝聚形成薄膜;溅射镀膜则是利用等离子体中的离子轰击靶材,溅射出的靶材原子在基底上沉积。

● 后处理:沉积完成后,可能需要进行一些后处理,如退火处理以改善膜层的结晶结构和性能。

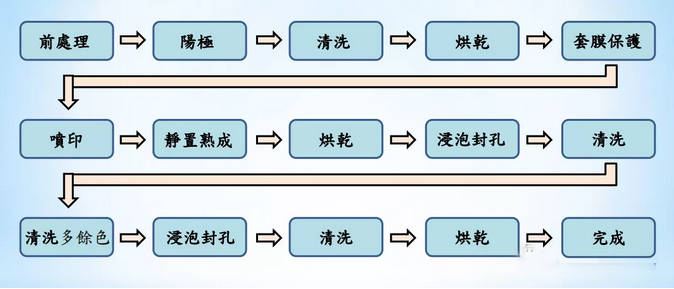

阳极氧化技术

● 预处理:同样需要对工件进行清洗、除油、碱洗等预处理,保证表面质量。

● 阳极氧化处理:将预处理后的工件放入电解液中作为阳极,以铅板或不锈钢板等作为阴极,接通电源后,在一定的电流密度、电压和时间等参数控制下进行阳极氧化反应,使工件表面形成氧化膜。

● 封孔处理:阳极氧化后形成的氧化膜具有一定的孔隙率,为了提高膜层的耐腐蚀性、耐磨性等性能,通常需要进行封孔处理。封孔方法有热水封孔、蒸汽封孔、化学试剂封孔等多种方式。

三、适用材料

PVD技术适用范围广泛,几乎可以在所有固体材料表面沉积薄膜,包括金属(如钢铁、铜、铝等)、陶瓷、塑料等。

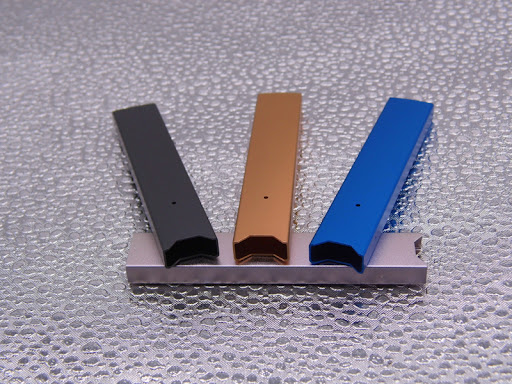

例如,在刀具表面沉积硬质合金薄膜(如TiN、TiC等)可以提高刀具的硬度和耐磨性;在塑料镜片表面沉积抗反射膜可以改善光学性能;手机背盖用PVD工艺可实现玫瑰金、深空蓝等精美的效果。

阳极氧化技术

主要适用于金属材料,特别是铝、镁、钛等具有活性的金属及其合金。因为这些金属在阳极氧化过程中能够比较容易地形成氧化膜。

其中,铝及铝合金的阳极氧化应用最为广泛,如消费电子、建筑铝型材、航空航天铝合金部件等。

四、膜层性能

PVD镀膜技术

硬度:可以获得硬度较高的膜层。例如,通过PVD沉积的TiN薄膜,其硬度可达2000 - 3000HV,能够显著提高基体材料的耐磨性,适用于刀具、模具等需要耐磨的场合。

装饰性:能够实现多种颜色和外观效果。通过调整沉积参数或采用不同的靶材,可以获得金属光泽、哑光、彩色等不同的外观。比如,在手表外壳、首饰等产品上,PVD镀膜可以实现精美的装饰效果。

耐腐蚀性:具有良好的耐腐蚀性。一些PVD膜层(如CrN薄膜)可以在恶劣环境下有效保护基体材料,防止腐蚀。

结合力:膜层与基体材料的结合力较好,能够承受一定程度的摩擦、冲击等外力作用。不过,结合力的大小会因基体材料、沉积工艺等因素而有所差异。

硬度:阳极氧化膜的硬度相对较低,一般在200 - 500HV左右。但通过一些特殊的处理方法(如硬质阳极氧化),可以提高膜层的硬度,最高可达500 - 1000HV。

装饰性:可以通过在电解液中添加不同的着色剂,在氧化过程中使膜层染上各种颜色,实现装饰性目的。同时,阳极氧化膜还具有一定的光泽度,可以使金属表面更加美观。

耐腐蚀性:氧化膜本身具有一定的耐腐蚀性,尤其是经过封孔处理后的膜层,能够有效阻止外界介质对基体材料的腐蚀。例如,在海洋环境下,经过良好阳极氧化处理的铝制品能够有效抵抗海水的侵蚀。

结合力:由于氧化膜是从基体材料表面原位生长形成的,所以与基体材料的结合力非常强,一般不会出现膜层脱落的情况。

五、成本

PVD设备较为复杂,价格昂贵,而且镀膜过程需要高真空环境,能源消耗较大。不过,对于一些高精度、高性能要求的产品,PVD镀膜的成本效益比较高。

例如,在高端电子产品、精密模具等领域,虽然单次镀膜成本较高,但能够显著提高产品性能和使用寿命,从而降低综合成本。

阳极氧化设备相对简单,成本较低。其主要成本在于电解液的消耗和电力成本。在大规模工业生产中,如建筑铝型材的阳极氧化处理,成本相对较低,适合对成本较为敏感的行业。

六、环保性

PVD镀膜过程通常是在真空环境下进行,较少产生有害废气、废水等污染物。一些PVD方法(如磁控溅射)还可以通过回收未沉积的材料,进一步减少材料浪费和环境污染。

阳极氧化过程中使用的电解液可能含有酸性物质,处理不当可能会对环境造成污染。特别是在废水排放方面,需要对含有重金属离子(如铝离子)和酸性成分的废水进行处理,以符合环保要求。

来源:综合整理

原文始发于微信公众号(艾邦新消费电子资讯):Comparison of Surface Finishing Techniques: PVD Coating vs. Anodizing