This article introduces the application of laser for high-gloss laser engraving on aluminum surfaces. Focusing on the surface logo marking of electronic products in the 3C industry, it briefly describes the full process analysis and process effects of high-brightness laser engraving.

Aluminum alloy material has become the most common shell material choice for metal notebooks due to its high strength, scratch resistance, and light weight. Currently, most of the thin and light metal products on the market are made of 5-series and 6-series aluminum alloys. For the shell, 5 series and 6 series aluminum alloys have different main elements in the alloys, so they also have different characteristics such as material hardness, elongation, and heat treatment methods.

According to the different material characteristics of the notebook casing, the appearance treatment methods include: brushing, sandblasting, anode, NIL nano-imprinting, etc. In actual production, the process of marking the brand LOGO on the shell is indispensable. The traditional process is mainly the labeling process of opening the mold, stamping the groove, purchasing the LOGO and then pasting it on. The steps are tedious and the process is complex. As the market demand for 3C electronic products continues to grow, in order to pursue breakthroughs in logo marking efficiency and beautiful craftsmanship, more and more emerging processing technologies have emerged. Among them, the laser highlight laser engraving process is the representative of the latest processing technology, which not only saves manpower and material costs, but also It can meet the needs of beautiful and elegant surface and high brightness.

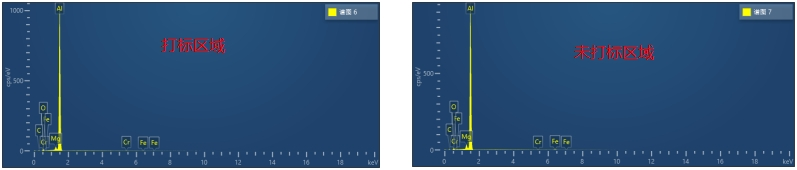

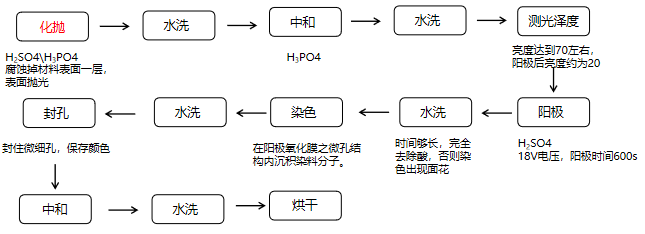

激光高亮镭雕采用高功率200W连续脉冲激光器,高功率连续光(实际加工功率>120w)的高热量将喷砂后凹凸不平的表面融平,生成致密的氧化层,材料表面平整度大大提高,反光能力增强,材料表面呈现出镜面反光效果。打标前后元素成分和含量并无较大的区别,且测量区域不同会影响元素成分的微量变化,说明铝合金高亮打标只是材料表面微观结构变化,并无化学反应的产生。

图3 材料标记前后表面成分变化

(点击图片看大图)

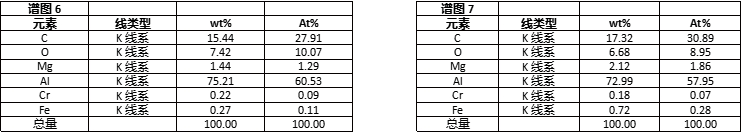

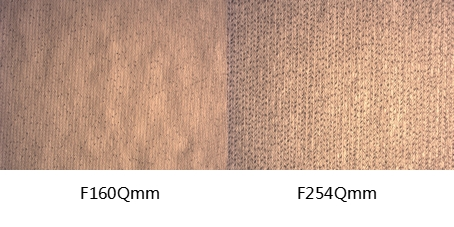

通过扫描电镜拍的表面形貌图(如图4)可看到标记前后铝材表面的微观变化:铝材表面喷砂后,材料表面粗糙不平,镭雕后的高亮区域表面平整度更高。

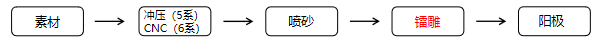

目前市面上常用的高亮镭雕笔电外壳有两种全加工工艺制程,分别如下图所示:

图5 笔电外壳的2种全加工工艺制程

(点击图片看大图)

制程1为先镭雕后阳极,制程2为先阳极后镭雕,由于制程2需要先破阳再镭雕高亮,破阳会对产品本身造成伤害,因此目前行业中均选择制程1,采用先镭雕后阳极的方式进行外壳LOGO处理。

全加工工艺制程中的喷砂工艺是指利用高速砂流的冲击作用来处理金属表面,包括清理和粗化金属表面,从而使铝及铝合金零件表面能获得一定的清洁度和粗糙度,既可以改善零件表面的机械性能,提高零件的抗疲劳性,还可以增加零件原生表面和涂层之间的附着力。

喷砂常用砂子材质分为铁砂、陶瓷砂、锆砂、玻璃砂等。喷砂颗粒大小分为80目、100目、120目、150目、180目等等,目是指在1英寸的单位长度内排列的孔径或颗粒数量,数字越大代表砂子越细,则喷砂完素材表面更光滑细腻。实验测试喷砂120目,高亮镭雕后表面粗糙度约为1.2-1.4μm;喷砂150目,高亮镭雕后表面粗糙度约为0.3-0.4μm,表面粗糙度越小,则高亮镭雕后LOGO表面越平整光滑。且为了满足工业喷砂的良率要求,喷砂180目不能完全掩盖材料表面划痕等,因此目前行业上多选择喷150目砂进行高亮镭雕。

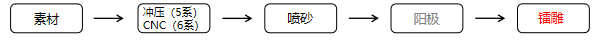

在整个加工工艺制程中,阳极环节一般采用H2SO4阳极氧化法,在材料表面生成致密的阳极氧化膜,具有增加耐腐蚀性、提高硬度、表面绝缘等作用,阳极制程中染色可染成多种颜色,如某手机的玫瑰金、粉色、蓝色等等,起到装饰作用。

阳极制程中对阳极后高亮效果影响最大的为“化抛”这一制程,化抛时间越长,阳极后板材表面亮度越高,高亮镭雕的LOGO亮度越低。选择化抛时间约为80s,化抛后板材亮度为70左右,阳极银色后亮度为20即可。

化抛在高亮镭雕中的工艺顺序不同,则阳极后高亮的打标效果也不太相同:化抛的三种制程顺序为:

制程1:镭雕-----化抛-----阳极,镭雕后表面粗糙度:0.52μm,阳极后表面亮度150-200GU;

制程2:化抛-----镭雕-----阳极,镭雕后表面粗糙度:2.64μm,阳极后表面亮度60-80GU;

制程3:化抛-----镭雕-----化抛-----阳极,镭雕后表面粗糙度:0.46μm,阳极后表面亮度200-300GU。

由于采用制程3增加了一道工艺制程,且对表面粗糙度改善不明显,因此行业上更多采用制程1进行LOGO处理,若需要更亮的LOGO,则可选择制程3。

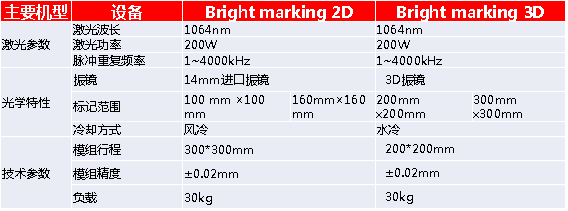

在进行笔记本表面高亮镭雕实际操作过程中,激光器可采用高功率200W连续脉冲光纤激光器,根据镭雕的LOGO或装饰花纹的大小可选择不同类型的振镜:若LOGO尺寸<100mm,则采用通光孔径为φ14mm的振镜加后聚焦透镜,和φ10mm振镜相比,φ14mm振镜中偏转镜片能承受更大的激光功率,有助于提高设备寿命;可若LOGO尺寸>100mm,则采用大幅面的前聚焦3D振镜,一次加工成型。

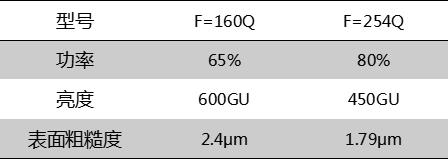

不同焦距的透镜直接影响聚焦光斑的大小,透镜焦距越大,聚焦光斑越大,光斑的能量密度越小。透镜的主要配置选择有F=160Qmm,F=254Qmm。

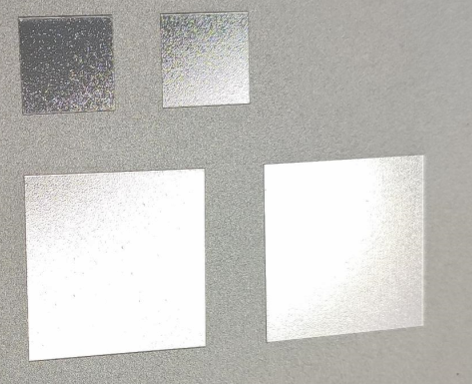

透镜大小影响打标的效果和参数,透镜越大,能量密度越小,需要打标的功率越大。从图8所示的透镜镭雕效果而言,F=254Qmm透镜打标后表面更为平整,但由于254透镜打出亮度较低,且使用功率较大,不建议选择大透镜。

采用200W脉冲连续光纤激光器,高功率的激光能量将铝合金材料表面融平。该激光器可输出连续光或脉冲光,因此可分别对喷砂铝和阳极铝进行高亮处理,喷砂铝直接用连续光进行高亮镭雕,阳极铝则需要先用脉冲光对阳极层进行破阳,再用连续光进行高亮镭雕。

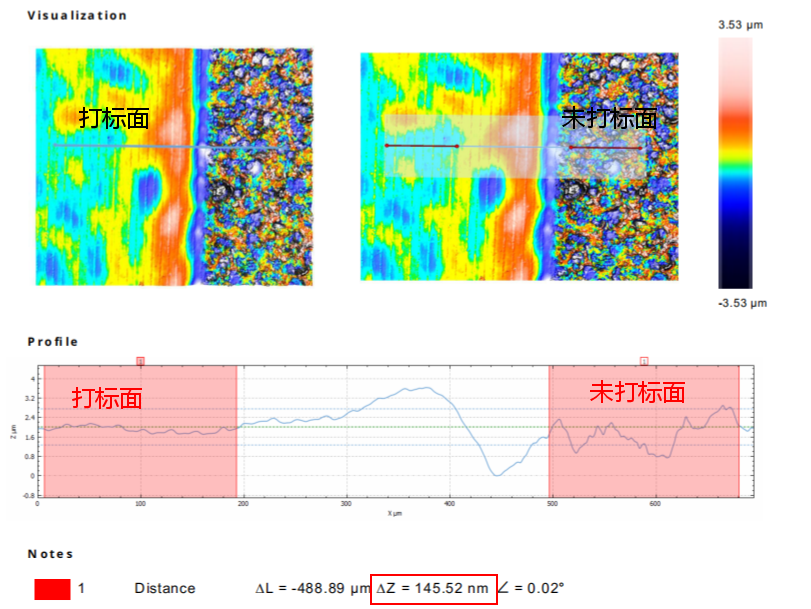

图11为3D轮廓仪通过相机扫描表面高度差,打标面与未打标面的高度差为0.15µm,打标几乎无深度且打标后表面更平整,未打标面表面较粗糙。

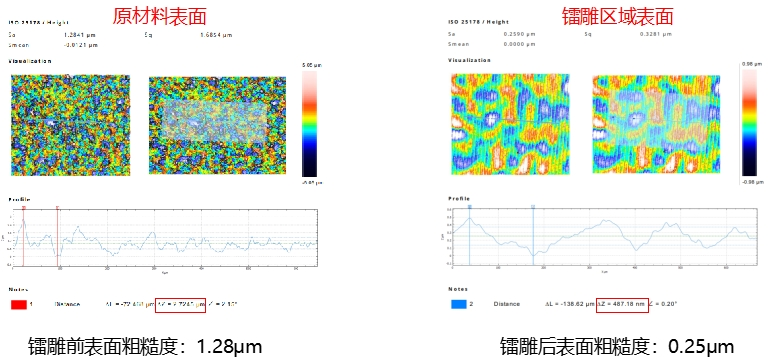

图12则展示激光打标前表面粗糙度为1.28µm,激光打标后表面粗糙度为0.25µm,激光打标后表面粗糙度更低。

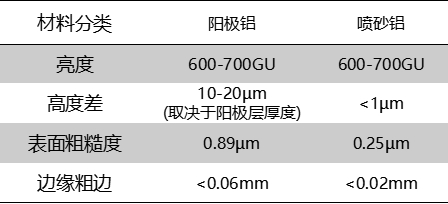

由图13阳极铝和喷砂铝的高亮镭雕工艺效果对比可得,用喷砂铝直接进行镭雕效果更佳。

目前高亮镭雕工艺已开始应用在笔记本外壳LOGO制作上,其高亮度、无手感、低调奢华的质感已赢得用户的喜爱。不仅为3C行业,凡是铝制产品的表面均可使用高亮镭雕来代替传统的LOGO制程,比如电子烟行业等等。

激光工艺与传统贴合工艺相比,激光标记的高精度特性,更适用于复杂图形的加工,支持所有格式的矢量图,更容易完成弯角、边缘等位置的标记。激光高亮镭雕工艺凭借其加工高效率与高精度,显著优化笔电生产过程中的工艺制程,使用成本降低30%。

在越来越多行业不断推陈出新的大环境下,高亮镭雕的应用也远不止此,华工激光也致力于将激光标记工艺运用到更广阔的应用场景中。

原文始发于微信公众号(艾邦新消费电子资讯):Application of laser for high-brightness laser engraving on aluminum surfaces