长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

-

独立型的材料具有比重小,刚性、比强度好,吸振、吸音性能好等特点; -

连续型的材料除了具有上述特点之外,还具有浸透性、通气性好等特点。

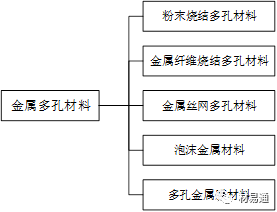

粉末烧结多孔材料(左)、金属纤维烧结多孔材料(右)

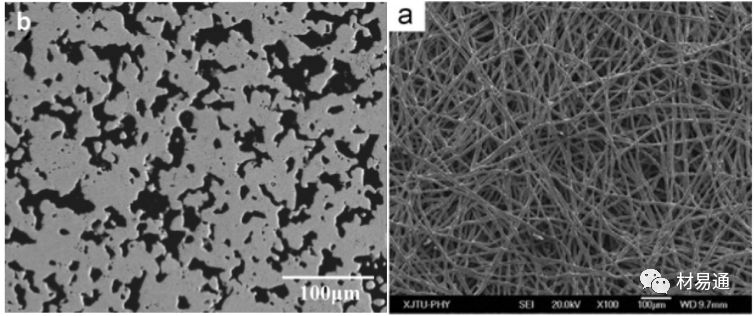

泡沫镍(左)、多孔金属膜(右)

特点是内部含有大量连通或半连通的孔隙,孔隙结构由规则和不规则的粉末颗粒堆垛而成,孔隙的大小和分布以及孔隙度大小取决于粉末粒度组成和制备工艺。

常见的烧结金属粉末多孔材料的材质有青铜、不锈钢、铁、镍、钛、钨、钼以及难熔金属化合物。

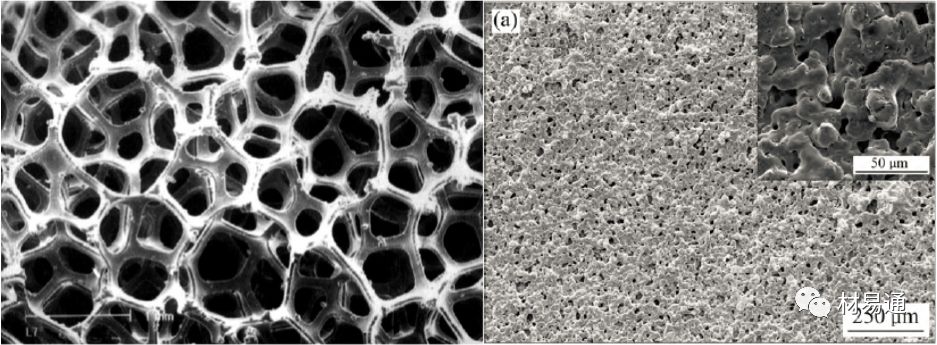

传统工艺为模压成型与烧结、等静压成形、松装烧结、粉末轧制、粉末增塑挤压、粉浆浇注等。

传统烧结粉末金属多孔材料制造工艺流程图

烧结粉末金属多孔材料的采用烧结条件

| 材料 | 烧结温度/℃ | 烧结气氛 |

| 青铜 | 750~850 | 工业纯氢、分解氨等还原气氛 |

| 铁 | 1100~1200 | 工业纯氢、分解氨等还原气氛 |

| 镍 | 1200~1250 | 工业纯氢、分解氨等还原气氛 |

| 不锈钢 | 1200~1350 | 低露点氢气、真空 |

| 钛 | 1000~1350 | 真空(10-4~10-6Pa)、高纯氩等惰性气体 |

| 钨 | 1900~2300 | 氢气 |

| 钽 | 2000 | 真空(10-3~10-4Pa) |

传统粉末成型方法对比

| 成形方法 | 优点 | 缺点 | 应用范围 |

| 模压 | 尺寸精度高

生产效率高 |

孔隙分布不均匀

制品尺寸和形状受限制 |

尺寸不大的筒状、片状等制品 |

| 等静压 | 孔隙分布均匀

适用于大尺寸制品 |

尺寸公差大

生产效率低 |

大尺寸管材及异形制品 |

| 挤压 | 能制取细而长的的管材、孔隙度沿长度方向均匀、生产率高 | 制品形状受限制,需加入较多的增塑剂,因而使烧结工艺复杂化 | 细而长的管、棒材及某些异形界面管材 |

| 轧制 | 能支取长而孔隙度高的带材及孔隙度小、精度高、性能均匀的箔材,生产效率高、可连续生产 | 制品形状简单,带材宽度受限制,粗粉末或球形粉末加工困难 | 各种厚度的带材多孔滤器 |

| 料浆浇注 | 能制取各种复杂形状的粉末或纤维制品 | 生产效率低 | 复杂形状制品、多层滤器 |

| 松装烧结 | 生产简单、可生产复杂形状零件 | 生产效率低 | 用球形粉末生产,复杂零件 |

新型制备技术为:离心沉积技术、注射成型技术、3D打印成形技术、激光快速成形技术、电子束快速成型技术。

离心沉积技术采用孔径较大的多孔金属管作为支撑体,先将金属粉末配成料浆,然后将料浆放入支撑管中一起进行高速旋转,料浆中的粉末颗粒在离心力的作用下,由于不同大小的颗粒沉积速度不同,从而实现粉体颗粒分级沉积在支撑管内壁,产生梯度的膜层结构,最后进行干燥、烧结等处理,便得到多孔膜管。

离心沉积技术适合于制备粉末钛或钛合金、不锈钢、镍及镍合金等微孔金属膜。如果用亚微米级和纳米级粒度的粉末,可以制备亚微米级和纳米级孔径的微孔金属膜。

金属粉末注射成型技术(Metal injection molding, MIM)首先将粉末与有机黏结剂均匀混合,用注射成形机成形,然后将成形坯中的黏结剂脱离,最后烧结得到最终产品。MIM技术具有高精度、组织均匀、性能优异、生产成本低等特点,能够制造青铜、不锈钢、钛、镍及其合金等材质的多孔材料。

3D打印成形技术是先设计好金属多孔材料的形貌轮廓,并将该三维轮廓分解成若干层,然后喷头在计算机的控制下,按照截面轮廓的信息,在铺好的一层粉末材料上,有选择性地喷射黏结剂,使部分粉末黏结,形成截面层。一层完好后,工作台下降一个层厚,铺粉,喷黏结剂,再进行后一层的黏结,如此循环形成多孔的三维产品。黏结得到的多孔三维制品置于加热炉中,进一步固化或烧结,以提高黏结强度,最终得到具有宏观孔隙特征的多孔材料。

选区激光烧结技术(selective laser sintering, SLS)制备金属多孔材料首先也需要建立材料的三维数值模型,然后将模型分解成一系列二维层片结构。

不同的是,SLS技术是由计算机控制激光束移动,在逐层烧结的细粉上构建三维的多孔金属实体。工作时,先在工作台上铺上一层粉末材料,激光束在计算机的控制下,按照截面轮廓的信息,对制件的实心部分所在的粉末进行烧结。一层完成后,工作台下降一个层厚,再进行后一层的铺粉烧结。如此循环,最终形成具有宏观孔隙结构的三维产品。

电子束烧结技术与激光烧结技术类似,具有功率能量利用率高、对焦方便、可加工材料广泛、成形速率高、运行成本低等特点。

烧结不锈钢多孔材料具有优异的耐腐蚀性、抗氧化性、耐磨性、力学性能(延性和冲击强度等)。烧结不锈钢多孔材料可用于消音、过滤与分离、流体分布、限流、毛细芯体等领域。

烧结钛及钛合金多孔材料不仅具有普通金属多孔材料的性能,还具有密度小、比强度高、耐蚀性好和良好地生物相容性等金属钛独具的优异性能,广泛应用于食品饮料、环保能源、精细化工、医用制药、电解制气等行业的精密过滤、布气、脱碳处理、电解制气,以及用于制作生物植入体。

烧结粉末镍基多孔材料具有耐蚀、耐磨、高温和低温的力学强度高、热膨胀、电导性和磁导性好等优点,可应用于高温精密过滤、充电电池的电极。其中蒙乃尔合金多孔材料可用于制作动力工厂中的无缝输水管、蒸汽管中的过滤元件,海水交换器和蒸发器的过滤器件,硫酸和盐酸环境过滤元件,原油蒸馏过滤器件,在海水中使用的过滤设备,核工业用于制造铀提炼和同位素分离的过滤设备,制造生产盐酸设备中的过滤元件,炼油厂烷基化装置氢氟酸系统低温区域的过滤元件。

烧结粉末铜合金多孔材料具有过滤精度高、透气性好、机械强度高等优点,广泛用于气动元件、化工、环保等行业中的压缩空气除油净化、原油除沙过滤、氮氢气过滤、纯氧过滤、气泡发生器、流化床气体分布等领域。

烧结粉末金属间化合物多孔材料中研究和应用较多的有TiAl、NiAl、Fe3Al和TiNi等,综合了多孔材料和金属间化合物的功能特性。Fe3Al多孔材料可应用于含尘气体在高温下直接净化除尘等领域,如能源(洁净燃烧联合循环发电工艺和增压流化床燃煤发电技术)、石化、冶金、电力、化工、玻璃工业及环境保护等。TiNi多孔材料具有特殊的准弹性和整体记忆效应使其非常适合用作人体骨骼植入材料。

常见烧结金属粉末多孔材料适用的腐蚀环境

| 材质 | 温度(空气)/℃ | 适用的腐蚀环境 |

| 不锈钢 | <550 | 硝酸、96%硫酸、醋酸、硼酸、亚硝酸、草酸、碱、硫化氢、乙炔、蒸汽、海水、熔融钠液氨、液氦、液氢、磷酸、5%盐酸、空气、氢气 |

| 镍 | <400 | 熔融钠、氢氧化钠、气态氟化氢、干燥氟化氢、空气、氢气 |

| 钛 | <150 | 低浓度(3%以下)盐酸、低浓度(5%以下)硫酸、硝酸(发烟硝酸禁用)、氢氧化钠、海水、王水、金属氯化物溶液(铁、铜、汞、铬、镍、锰、钠、钙、镁、钡、锌) |

| 镍铜合金 | <400 | 碱性溶液、氢氧化钠、氟化氢、中性盐类、海水、干燥空气 |

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

金属纤维是指通过某种加工程序将金属材料制备成具有一定的长径比的纤维状物质,其丝径一般在1~100μm范围内。金属纤维的制备技术可分为四种:金属熔化高温喷射法(熔融抽丝法)、切削加工法、热分解法和拉拔法。

不同制备方法生产的金属纤维的特性

| 制备方法 | 纤维特性 |

| 单线拉伸 | >12μm、连续、圆形、表面光滑、尺寸精确 |

| 集束拉伸 | >2μm、连续、圆形、表面粗糙 |

| 熔融纺丝 | >25μm、连续、圆形、低熔点合金 |

| 振动切削 | >20μm、长0.05~2cm、似圆形、表面粗糙 |

| 化学还原 | >2μm、长径比20~1000 |

| 剔削 | >8μm、短连续、通常为三角形 |

| 填隙 | 丝径为0.01~0.3μm,长径比为10~15 |

金属纤维多孔材料将直径为微米级的金属纤维经无纺铺制、叠配及高温烧结而成。多层金属纤维毡由不同孔径层形成孔径梯度,可控制得到极高的过滤精度和较单层毡更大的纳污容量。

4.1.1、金属纤维成网方法

金属纤维成网的制备可分为湿法、梳理法和气流成网法。

①湿法

湿法指纤维在水溶液中悬浮湿态下,采用造纸方法成网。技术路线为:纤维准备,制成纤维悬浮浆,悬浮浆输送,纤维凝结成网。

优点:生产速度快,加工成本低,可铺制短纤维,纤维杂乱排列,无纺布各向同性效果好,纤网均匀度优于干法;

缺点:产品品种变化灵活性小,生产过程耗水量大,难以实现大批量连续生产。

②梳理法

梳理法是无纺布生产的重要手段,在干法非织布的成网生产中,梳理是关键工序。它把经过准备工序的纤维原料加工成基本上由单纤维组成的薄网,供铺叠成网,或直接进行纤网加固,或经气流成网,以制造三维杂乱排列的纤网。

③气流成网法

气流成网是利用空气动力学原理,让纤维在气流中运动,均匀沉积在连续运动的尘笼上。要获得均匀度高的纤网,喂料必须均匀,并且要保证纤维在气流中分布合理,并正确选择气流速率和流体流向。气流法制得纤网、纤维呈三维杂乱分布、纵横向强力差异小,基本显示各向同性特点。

4.1.2、金属纤维成网毡的烧结

无纺技术铺制的金属纤维网呈膨松状态,纤维杂乱排列,各向同性,为了使各位纤维搭接点扩散焊接,形成一个整体结构,保持一定的孔隙度和孔径形状,必须进行高温烧结。

烧结设备选用真空烧结炉,可采用高真空加分压、高纯氮气淬火的工艺;采取快速升温、高温短时加热等措施,精确控制炉温并保证毡坯烧结时的均匀性,有效阻止晶粒长大和二次再结晶的发生,阻止脆性相的产生,以保证足够的延展性和耐蚀性,可在无任何添加剂的情况下限制毡的收缩,保证高孔隙度,维持孔道的直接,保持孔道贯通。

4.2 性能及应用

金属纤维烧结多孔材料具有无脱落、高过滤精度、高纳污容量、耐高温、耐高压、耐有机溶剂、可波折、可焊接、可反复清洗等特点。金属纤维烧结多孔材料以其中卓越的渗透性能,极大的比表面积和孔隙度,极高的固体离子捕集率和容尘量,具有较长的使用寿命,良好地机械加工性能和韧、塑性以及优良的焊接性能,被广泛用做过滤材料,广泛用于石油、化工、机械、冶金、纺织、制药、气体分离与进化等领域。

金属多孔材料性能比较

| 性能 | 纤维烧结多孔材料 | 金属丝网多孔材料 | 粉末烧结滤材 |

| 纳污量 | 1 | 1/4~1/3 | 1/5~1/1.5 |

| 透气度 | 1 | 1/3~1/2 | 1/600~1/20 |

| 过滤效率 | 1 | 1/15~1/3 | 1/5~1/2 |

| 孔隙率 | 1 | 1/20~1/4 | 1/20~1/2 |

金属纤维烧结多孔材料用于高温熔融聚合物过滤,如医用X光胶片生产、聚酯薄膜加工、电子行业、半导体行业精密气体过滤;用于高温气体净化领域,如电站高温煤气或烟气的除尘。

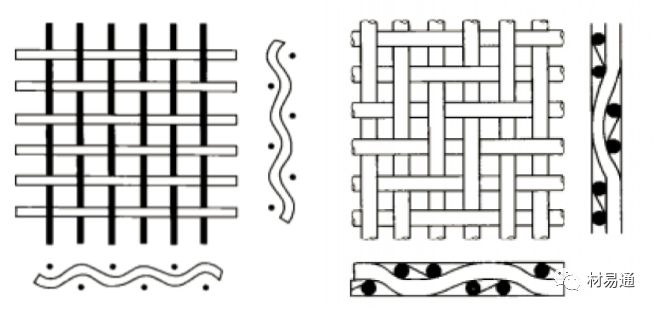

金属丝网多孔材料是采用金属丝或金属丝编制网为原料,通过金属丝缠绕、复合或将多层金属丝编织网合理搭配,经过压制、轧制和高温处理而成的一种多孔功能材料。

金属丝网分为三种类型:平纹、斜纹和缎纹。

平纹(左)、斜纹(右)

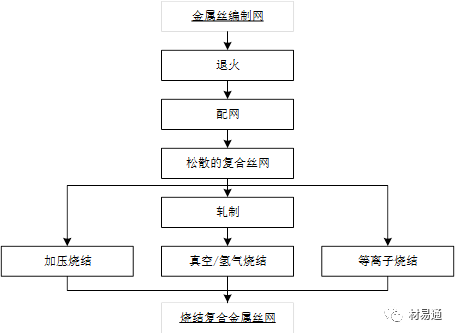

烧结复合金属丝网工艺流程

多层烧结复合金属丝网截面示意图

金属丝网多孔材料具有形状稳定的孔,主要用于化学纤维工业中合成纤维和人造纤维纺织用纺织原液中杂质的过滤;用于冶金、化肥、石化和电力等行业的高温煤气或烟气的净化除尘上;用于高温燃气轮机叶片和液体火箭发动机喷注器高性能发散冷却面板;用于石蜡净化工业、硫磺制酸工艺中的液硫过滤器、液氦纯化;用做阻燃与防爆材料;用作传热和换热材料。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

泡沫金属一种结构—功能一体化的结构和功能材料。目前泡沫金属以铝和铝合金泡沫金属为主,其他泡沫金属有镁、铜、钛、铅、锌、镍和钢等。

目前已经商品化的泡沫产品主要有:熔模铸造复制生产的Duocel开孔泡沫铝;用沉积法生产的Incofoam开孔镍泡沫;用熔体发泡法产生的Alporas闭孔铝泡沫;用粉末加工致密化发泡法生产的Alulight闭孔泡沫铝。

泡沫金属的主要制备工艺

| 工艺类型 | 具体工艺 | 说明 |

| 铸造法 | 发泡法 | 熔融金属中加入发泡剂(TiH2、ZrH2、CaCO3) |

| 渗流铸造法 | 预制块粒子:NaCl、KCl颗粒,熔融冷却后水洗 | |

| 中空球料法 | 制备高熔点耐热合金泡沫 | |

| 熔模铸造法 | 加热挥发海绵状泡沫塑料形成孔隙 | |

| 沉积法 | 电沉积法 | 步骤:有机聚合物泡沫导电涂层处理、电镀、取出聚合物泡沫、烧结得到通孔金属泡沫 |

| 气相沉积法 | 多孔聚亚胺脂泡沫为先驱材料,在真空或独行气氛中沉积金属 | |

| 粉末冶金法 | 粉体发泡法 | 模压—发泡工艺(金属粉末与金属氢化物混合) |

| 粉浆法 | 金属粉、发泡剂、有机载体组成悬浮液,置入模具加热而成 | |

| 散粉烧结法 | 细小颗粒高温下通过表面张力相互黏结形成多孔材料 | |

| 浸浆海绵烧结法 | 含有金属粉末的浆液渗透海绵有机物,加热再高温烧结 | |

| 纤维冶金法 | 金属粉浆浇注或机械制毡圈形成毡圈,再烧结 |

6.2.1 、吸声性能

泡沫金属受到声波作用时,孔内介质(空气)在声波作用下产生周期性的振动而与孔壁摩擦形成摩擦热,从而消耗一部分能量;

其次,孔内介质在声波作用下发生压缩—膨胀形变使一部分声能变为热能,对消声起主导作用;另外,泡沫材料本身也可以因弹性振动而消耗一部分声能。

泡沫金属用于制作各种环保消声材料。

6.2.2 抗冲击性能

泡沫金属有较高的孔隙率,具有特殊的压缩应力—应变特性,抗冲击性能优于其他材料。泡沫金属的吸能能力可达490 KJ/m3~3430 KJ/m3,是一种有效地防撞与防震材料,在精密仪器包装中具有非常好的应用场景。

6.2.3 导热性能

泡沫金属孔径较大,孔隙率较高,在大量的孔隙中存在有低导热系数的空气介质,其导热性随着孔隙率的增加而呈指数下降的趋势,其表观导热系数为金属或合金的0.1~0.01倍。

6.2.4 电磁屏蔽性能

泡沫材料的电磁屏蔽性能远比纯铁、含铜粉涂料优良, 泡沫铝对电磁波具有优良的屏蔽作用,特别是对高频电磁波的屏蔽效果更好。由于它具有这种良好的屏蔽性能, 用它可以建造电子装备室、电子设备等。

6.2.5 其他性能

除以上的性能以外, 泡沫材料还具有许多其它的优良性能, 例如阻尼特性(由于泡沫金属由金属骨架孔隙所构成, 组织极不均匀, 应力—应变曲线中含有一段很长的平台区, 因而它是一种具有很高能量吸收特性的高阻尼材料);良好的透过性;较好的耐火性、相当大的比电阻、优良的可加工工艺性能、密度小(约为铝的1/2 的1/10)等。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

对于担载膜,以多孔金属为基体,金属、金属氧化物、合金为膜材,用于过滤等用途的膜叫多孔金属膜。对于非担载膜,膜材为金属或合金,且用于过滤分离的膜叫多孔金属膜。

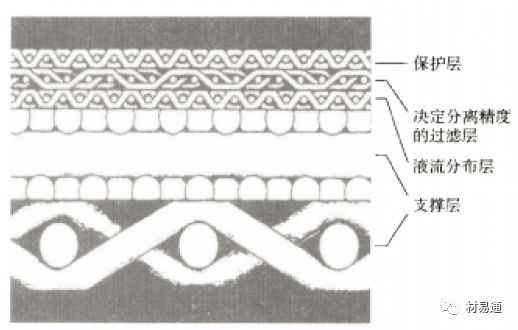

多孔金属膜分为非对称多孔金属膜和对称多孔金属膜,非对称多孔金属膜包括粉末烧结多孔金属膜(膜层为金属或合金)和多孔金属复合膜(膜层为金属氧化物)。孔径范围一般为0.01~10μm。

非对称多孔金属膜结构分为支撑体和膜层,支撑体是多孔金属,如多孔钛、多孔镍、多孔不锈钢、金属丝网、金属纤维毡,膜层通常为金属或金属氧化物或合金等材料,如不锈钢、Ni及镍合金、Ti、TiO2、Al2O3等。支撑层孔径较大,强度较高,对分离层起到支撑补强的作用。分离层孔径较小,用于过滤精度控制。

-

具有良好的机械加工性能、焊接性能和密封性能; -

机械强度高,可增大压差来提高渗透率,增大膜的分离能力; -

可在高温下使用,具有良好的热传导性能,膜组件中的热应力小; -

耐强酸、强碱的腐蚀,可用于极端pH料液的分离操作,对物料具有良好的适应性; -

密封性能好,具有良好的焊接性能,膜组件易于连接; -

清洗、消毒容易,且不会引起膜材料劣化; -

可用于高固体物含量或高浓度料液的分离,膜污染非常小; -

使用寿命长; -

吸附量大,支撑性好,过滤面积大,可在线清洗,不影响生产。

目前多孔金属膜材料的制备工艺分为:固态粒子烧结法、相分离法、薄膜沉积法。

7.3.1 固态粒子烧结法

工艺分为悬浮液制备、涂膜工艺、干燥和烧结等工序。

影响膜孔径和孔径分布的因素有金属粉料体系、粉体颗粒形状、颗粒大小、粒度分布、黏结剂黏度、添加剂及烧结温度。

悬浮液制备工艺采用的粉末有钛粉、不锈钢粉、纳米二氧化钛粉,对于纳米二氧化钛粉末选用水或酒精即可分散均匀,对于钛粉、不锈钢粉末要选用黏度大的分散剂,可选用聚乙烯醇胶体作为分散剂。

涂膜工艺一般有刷涂、浸渍、抽滤、喷涂、离心等方法。

不同涂膜工艺的比较

| 工艺 | 样品表面状况 | 金属膜最大气泡孔径/um | 金属膜透气系数

m3/(m2·h·kPa) |

| 刷涂 | 表面完整,无裂纹,针孔 | 10 | 24 |

| 浸渍 | 表面不平整,有胶体流痕 | 12 | 20 |

| 抽滤 | 表面平整,有针孔 | 14 | 27.5 |

| 喷涂 | 表面不平整 | 15 | 27.5 |

| 离心 | 表面完整,无裂纹,针孔 | 6 | 57 |

| 冷喷涂 | 表面粗糙 | 15 | 27 |

干燥的目的是尽量地去除金属膜坯料中的可挥发物,避免样品在烧结时由于水分、黏结剂等可挥发物的挥发量太大、挥发速率太快,产生应力集中而导致多孔金属膜发生开裂或形成针孔。

烧结是多孔金属膜制备过程中的关键工序,对多孔金属膜的性能起着绝对性作用。对于多孔金属膜的烧结,关键是孔结构的变化情况,可分为6个阶段:(1)粉末颗粒间的初始金属结合;(2)烧结颈的生长;(3)小孔的闭合;(4)孔道的球化;(5)孔的收缩;(6)大孔增大或粗化。影响因素有:升温速率、烧结气氛、烧结时间、保温温度。

7.3.2 相分离法

相分离法一般为两种:(1)化学侵蚀法;(2)真空蒸馏法。

化学侵蚀法即在合金中电化学性质较活泼元素在电解质的作用下选择性溶解而留下电化学性质较稳定的组元的制备过程。

真空蒸馏法是指烧结完成的金属膜送入真空蒸馏炉中,在高真空下蒸气压高的金属组分将离开膜层,形成多孔金属膜。

7.3.3 薄膜沉积法

薄膜沉积法分为化学气相沉积法、化学镀膜法、喷射热分解法。

化学气相沉积法是一种或两种气相物质在高温下通过化学反应生成固态物质并沉积在载体上形成薄膜的方法。影响沉积的因素有:载体孔径、载体温度、反应物浓度、扩散速率等,沉积层厚度受沉积时间、沉积次数、沉积温度和载体孔径的控制。化学沉积法制得的多孔金属膜孔径小,可达几个纳米,但制作成本较高不易实现产业化。

化学镀膜法属于化学反应沉积镀膜法的一种。在还原剂的作用下,金属盐中的金属离子还原成原子状态,在载体固液界面析出或沉积,从而得到镀层。除了还原剂电离电位与沉积金属之间合适的电位差,化学镀速率受表面的活性、金属盐和还原剂的浓度、镀液的温度和pH 值及镀覆时间等因素的影响。化学镀膜法制得的膜层非常薄且均匀、涂层致密、机械强度高、不需电源、可在任何载体上成膜。

喷射热分解法采用将金属盐(通常为硝酸盐)溶液喷射于氢火焰中,金属盐能蒸发分解形成金属蒸气,在载体上沉积形成致密金属膜,由于溅射薄膜的沉积颗粒细小、尺寸均匀,并且薄膜厚度薄,制备过程可控性好。

多孔金属膜材料可用于处理生活废水、生物废水,玉米糖浆澄清过滤、发酵醪液菌丝体过滤、回收苛性钠、油脂净化、分离和富集微生物、过滤发酵液、超高纯气体过滤、果汁行业过滤等。

多孔金属材料应用汇总

| 性能 | 用途 | 应用 |

| 过滤 | 气—固分离 | 各种气体与气态化合物的过滤;高温烟气除尘;废气中的有用物质回收 |

| 液—固分离 | 各种油类、水、水溶胶、合成树脂熔融物、熔融金属以及酸碱盐溶液等过滤 | |

| 气—液分离 | 压缩空气中的除油、除水;液压油中的气泡去除 | |

| 液—液分离 | 油-水分离;水-药物分离 | |

| 分离浓缩 | 气体分离 | 混合气体中的分离;气体同位素分离 |

| 液体分离 | 反渗透法中的渗透膜 | |

| 贯通孔透过特性 | 送入气体 | 送板;流化床;气体分布器;气体发散材料;气体喷射器 |

| 逸出气体 | 呼吸塞;透气性金属膜;抑制器 | |

| 透过液体 | 雾化器;海水淡化支撑器;液体取样分析 | |

| 吸收冲击 | 消音材料 | 压缩空气消音、吸声材料、声阻 |

| 缓冲材料 | 缓冲器 | |

| 弹性压缩材料 | 封印材料、减震器 | |

| 大比表面积 | 化学反应 | 催化剂、催化剂载体、各种电极 |

| 热传导材料 | 热交换器、散热器、火焰阻止器 | |

| 毛细管现象 | 输送或供给液体 | 加湿器、渗出器、给油器、燃烧嘴、冷却材料 |

| 控制流动 | 控制流动 | 分流、分散板 |

| 控制气流层 | 喷射气体而控制边界层、使紊流转变为层流 | |

| 其他 | 医用 | 人造骨头 |

| 绝热 | 绝热隔离层 | |

| 阴极材料 | 钡钨阴极 |

电子雾化与HNB产品都是新型电子产品,结构虽小,却融合应用多种材料、表面处理、芯片电子等技术工艺,而且雾化技术一直在不断更迭,供应链在逐步完善,为了促进供应链企业间有一个良好的对接交流,艾邦搭建产业微信群交流平台,欢迎加入;Vape e-cigarettes (VAPE) and Heat-Not-Burn e-cigarettes (HNB) are both emerging electronic products. Despite their compact size, they integrate various materials, surface treatment technologies, chip electronics, and other advanced technical processes. Moreover, atomization technology is constantly evolving and the supply chain is being progressively perfected. To facilitate good communication and networking among supply chain enterprises, Aibang has established an industry WeChat group communication platform and warmly welcomes interested enterprises to join.