增材制造技术是一种先进的制造技术,集机械、计算机、数控和材料于一体,可快速制造复杂结构的零件。其起源于20世纪80年代,基本原理是将三维加工简化为二维加工,逐点或逐层堆积,最终获得实体零件或原型。与传统制造方法相比,增材制造技术具有设计自由度高、产品研发周期短、制造成本低等优势。

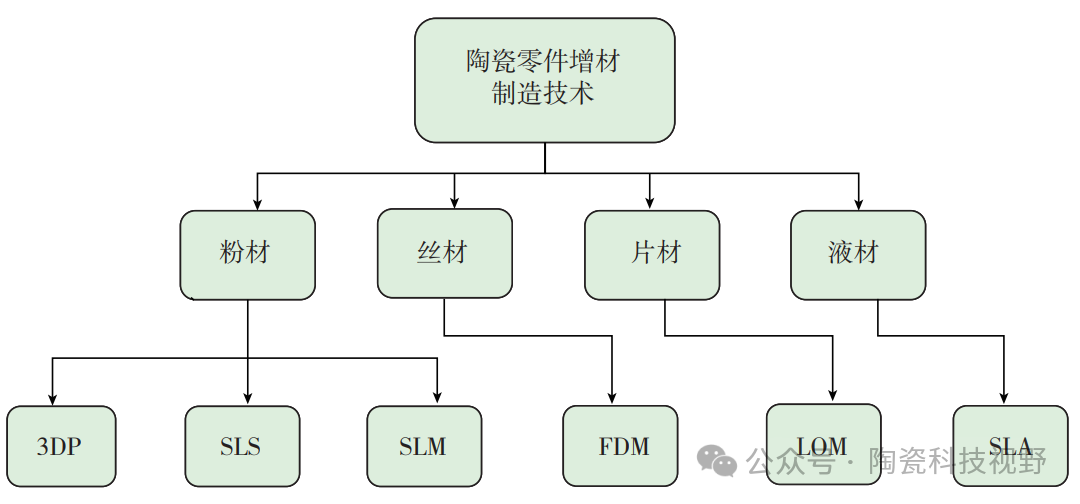

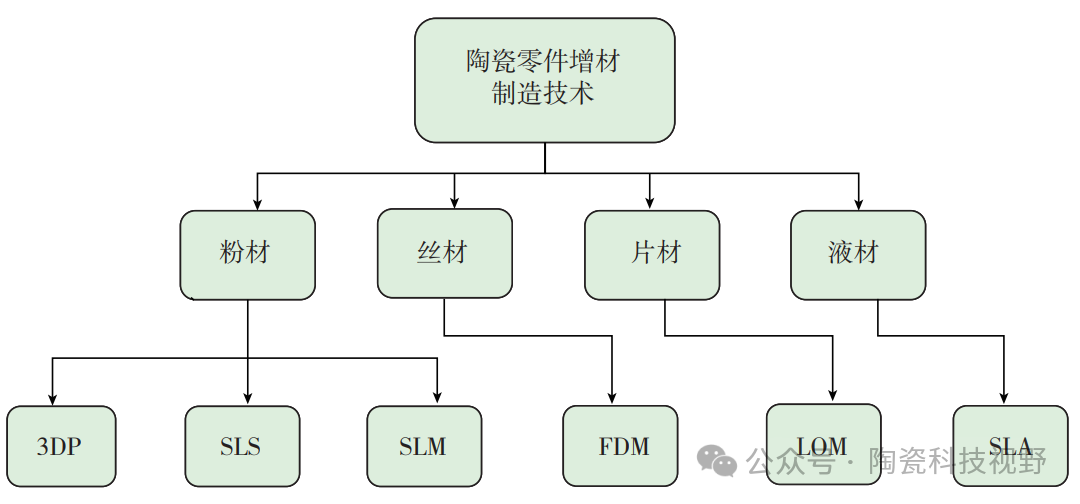

陶瓷零件增材制造技术根据原材料的形态分为四类:基于粉材、丝材、片材和液材。每种技术都有其特点和应用领域。例如,三维打印技术(3DP)采用粘结剂喷射固化粉末,适用于制造多孔陶瓷零件,主要应用于生物组织工程。激光选区烧结技术(SLS)利用激光对粉末进行扫描,无需支撑结构,适合制造复杂形状零件,但成本较高。

其他技术如激光选区熔化、熔融沉积造型、分层实体制造和光固化成型等也被介绍,每种技术都有其原理、特点和应用范围。其中,光固化成型技术包括SLA和DLP,具有高制造精度和表面质量,但也面临着材料成本高、环境污染和设备成本等挑战。

总体而言,增材制造技术在陶瓷零件制造领域具有广泛的应用前景,可以满足复杂结构零件的制造需求。

增材制造(Additive Manufacturing, AM)技术是集机械、计算机、数控和材料于一体的先进制造技术,也称快速制造技术。该技术起源于 20 世纪 80 年代,其基本原理是根据三维实体零件的截面信息,将三维加工简化为二维加工,逐点或逐层堆积,最终获得实体零件或原型。与传统制造方法相比,增材制造技术具有设计自由度高、产品研发周期短、制造成本低等特点,可无需模具快速地制造复杂结构陶瓷零件。

目前,陶瓷零件增材制造技术按照原材料的形态可分为 4 类:

(1)基于粉材的增材制造技术:三维打印(Three-Dimensional Printing,3DP)、激光选区烧结(Selective Laser Sintering,SLS)、激光选区熔化(Selective Laser Melting,SLM);

(2)基于丝材的增材制造技术:熔融沉积造型(Fused Deposition Modeling,FDM);

(3)基于片材的增材制造技术:分层实体制造(Laminated Objected Manufacturing, LOM);

(4)基于液材的增材制造技术:光固化成型(Stereo Lithography Apparatus,SLA),光固化面成型/数字光处理技术(Digital Light Processing,DLP)。

1、三维打印

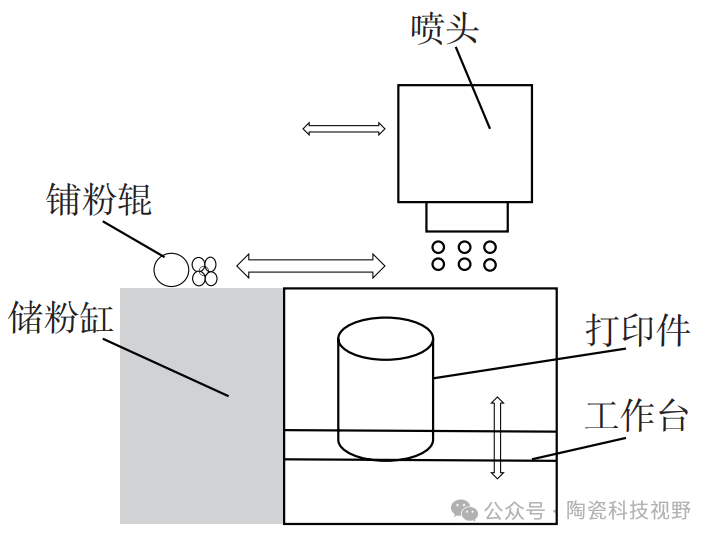

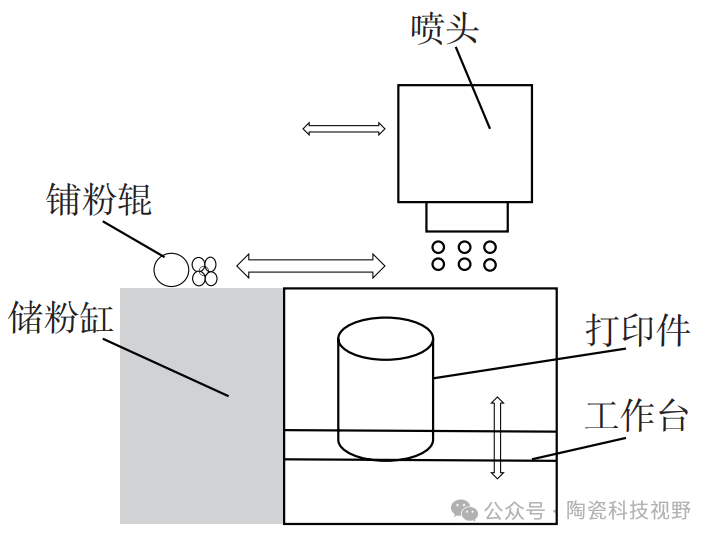

1)3DP 技术的原理

3DP 技术原理是在计算机的控制下,喷嘴将工作腔内的粘结剂以一定的速度和频率喷射到指定位置,固化后将粉末粘结起来,逐层堆积,最后得到实体零件。

2)3DP 技术的特点

3DP 技术的优势:主要有设备成本低、制造原料广泛、无需支撑结构就能制造具有内腔或悬臂梁的复杂结构零件。

3DP 技术的不足:①成型零件的表面分辨率低、精度差(约为 0.2mm);②喷嘴还容易发生堵塞,需要定期维护。

3)3DP 技术的应用

3DP 技术的原理决定了其成型的陶瓷坯体是多孔的,因此该方法适于制造多孔陶瓷零件,主要应用于生物组织工程,如生物支架等。采用 3DP 技术制造多孔陶瓷通常可以得到两类孔隙:

(1)人为设计的宏观孔,孔径在 0.5~2mm 之间;

(2)3DP 素坯经过高温烧结后未完全致密化而残留下来的微观孔,孔径一般小于10µm。

4)3DP陶瓷致密化

采用 3DP 技术制造致密陶瓷零件时,针对其密度较低的问题,主要采用 3 种方法进行改善:

(1)向粉末材料中添加液相烧结助剂;不适用于氮化硅、氧化铝及氧化锆等单一组分陶瓷零件的制造。

(2)在高温烧结之前,添加浸渗工序;不适用于单一组分陶瓷零件的制造。

(3)对素坯进行等静压处理,如冷等静压、温等静压。然而,该方法不适用于制造具有内腔结构的复杂形状陶瓷零件。

2、激光选区烧结

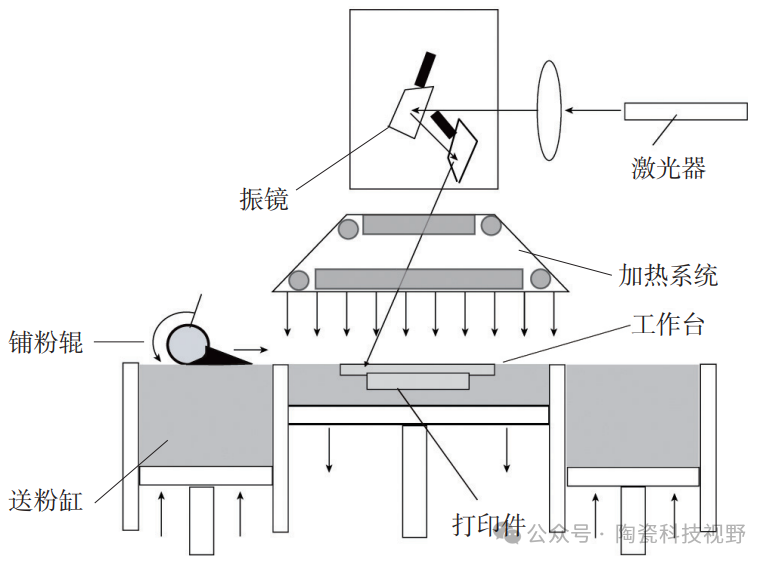

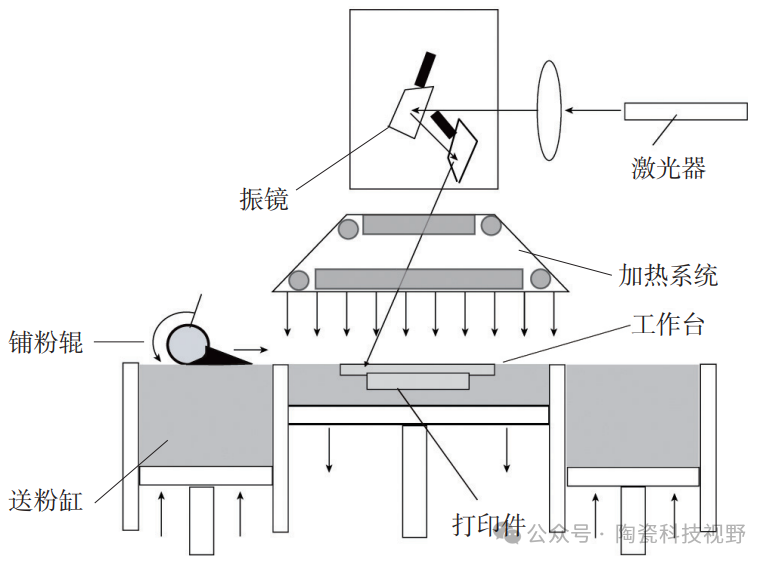

1)SLS技术的原理

SLS 技术原理是根据三维模型的截面信息,采用 CO2 激光器对粉末进行扫描,使粉末软化或熔化(如高分子粘结剂),固化后形成二维实体,逐层堆积,得到所需实体零件。

2)SLS技术的特点

(1)成型原料广泛,从理论上说,任何加热后可以产生原子间粘结的粉末材料都可以作为 SLS 的成型原料;

(2)无需支撑结构就可以制造复杂形状零件,具有高度的几何独立性。

由于陶瓷材料的烧结温度很高而且陶瓷粉体的堆积密度有限,因此很难采用激光直接烧结成型,一般需要引入低熔点高分子粘结剂,成型的素坯经过排胶和高温烧结后才能达到所需的性能要求。

(1)与 3DP 类似,SLS 受粉末性质的影响,成型件的精度及表面粗糙度较差且 SLS 不适合制造具有细小微观孔(<500µm)的陶瓷零件;

(2)由于采用了激光器,因此 SLS 设备比较昂贵,制造成本较高而且能源消耗量大。

3、激光选区熔化

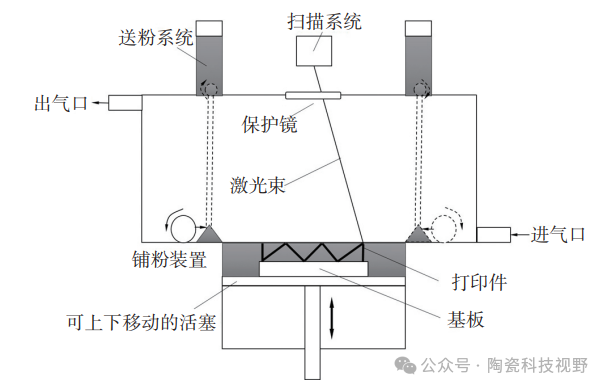

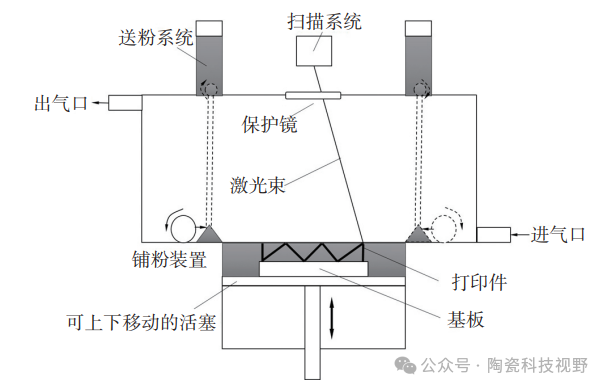

1)SLM技术的原理

SLM 是由 SLS 技术发展演变而来的一种新技术,其制造原理是利用高功率激光束将粉末逐层熔化、堆积成一个冶金结合、组织致密的实体零件。相对于 SLS 而言,SLM 技术一般采用光斑较小的高功率激光器(100~1000W),对应于以数百 mm/s 的扫描速率进行成型。

2)SLM技术的特点

SLM技术的优势:无需后处理工序就可以获得结构与性能兼备的实体零件,制造周期较短。

SLM技术的不足:由于激光与粉末作用时间较短,激光熔化过程中物理、化学变化复杂,获得的零件常常存在气孔、裂纹等缺陷。另外,对于高温预热系统的设备,激光扫描过程中出现的大熔池会使陶瓷表面的粗糙度变高,精度变差。

4、熔融沉积造型

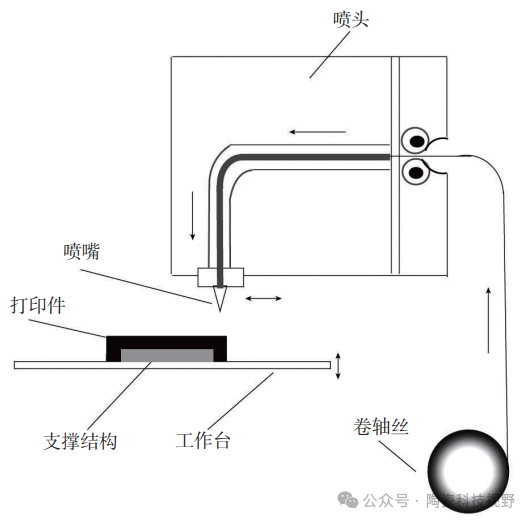

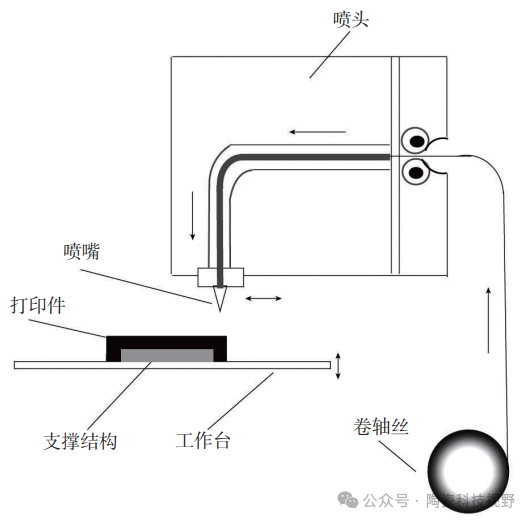

1)FDM技术的原理

FDM 技术原理是根据三维模型的截面信息,热熔喷头在计算机的控制下将热熔性材料挤出并沉积在指定位置,逐层堆积获得三维实体零件。

利用 FDM 制造陶瓷零件的技术也被称为 FDC(Fused Deposition of Ceramics),该方法是将陶瓷粉末与粘结剂混合后利用挤出机或毛细管流变仪制成丝材,然后在 FDM 设备上成型。为了获得较好的成型质量,一般要求丝材具有高的固相含量、均匀的颗粒分布、适宜的粘结性及强度等性能。喷嘴的直径一般为 100~1000µm,材料经挤出后的宽度约为喷嘴的 1.2~1.5 倍。

2)FDM技术的特点

(1)原材料制备成卷轴丝的形式,易于搬运及更换;

(2)与其他增材制造技术相比,打印速度较慢,不适合制造大型零件。

5、分层实体制造

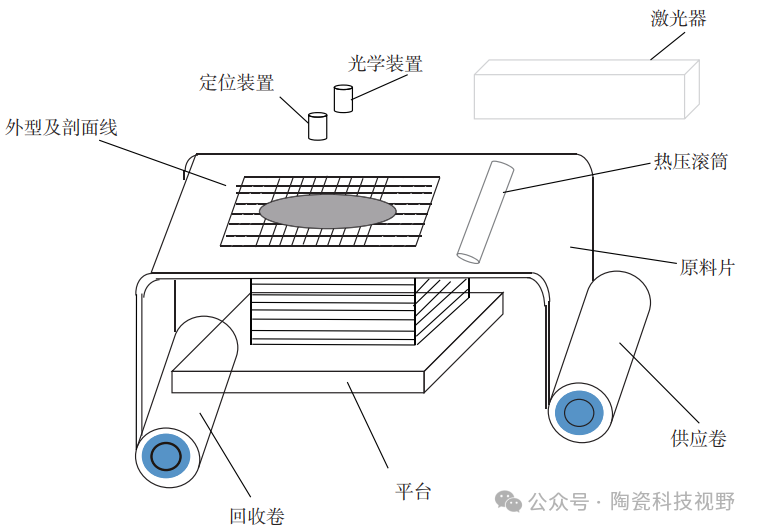

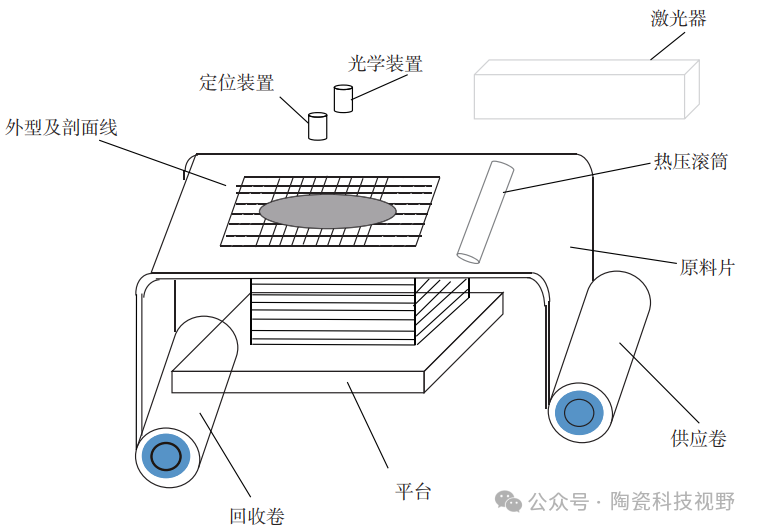

1)LOM技术的原理

LOM 技术原理是根据三维模型的截面信息,CO2 激光器在涂有热熔胶的片材上切割出轮廓线,并将非轮廓区域切割成网格,然后工作台下降一个层厚的高度,铺上一层新的片材,在热压辊的碾压作用下使新铺的片材与已切割层粘结在一起,重复上述操作,最终得到三维实体零件。

2)LOM技术的特点

(1)成型效率高,利用激光直接对片材进行切割,显著提高了成型效率;

(2)无需支撑结构就能制造复杂形状零件,因此前期处理工作量较小;

(3)制造成本低;

(4)不受设备工作台限制,可以制造较大尺寸工件;

(1)制造的零件质量受层与层之间粘结效果的影响,常常存在分层,交界面出现孔隙及各个方向机械性能不一致等问题。

(2)由于 LOM 技术采用片材作为基体,又需要剥离废料,因此不适合制造薄壁零件。

6、光固化成型

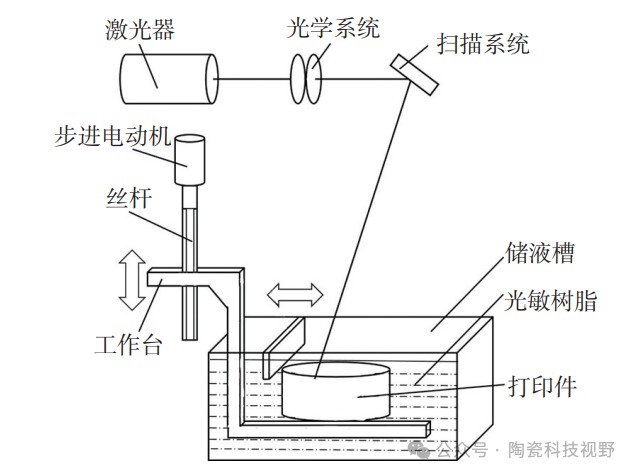

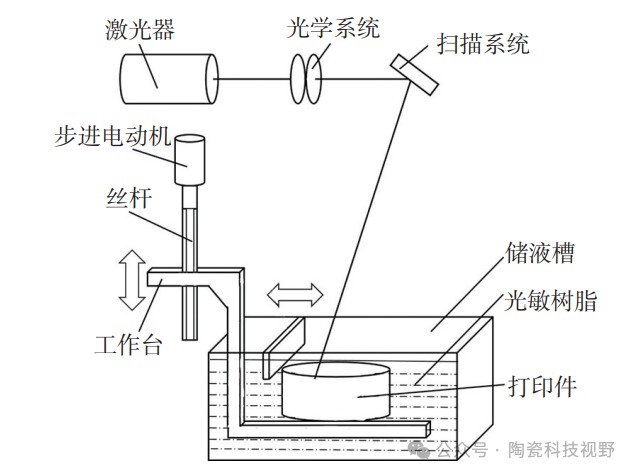

1)SLA技术的原理

SLA 技术原理是以光敏树脂为原料,在计算机的控制下,紫外光源根据三维模型的截面信息对液态光敏树脂进行扫描,实现单层固化,然后工作台下降一个层厚的高度,重复上述步骤,最终得到三维实体零件。

SLA 技术中用于制造陶瓷零件的液态光敏树脂的组成为陶瓷粉末、单体、光引发剂及少量分散剂。由于 SLA 技术采用浆料的形式固化成型,因此素坯相对密度较高(>55%),经过高温烧结后可实现完全致密化。

2)SLA技术的特点

SLA技术的优点:制造精度高(±0.1 mm)、表面质量好、能够制造具有复杂结构的精细零件。

(1)光敏树脂价格昂贵且一般具有毒性,容易造成环境污染;

(2)激光器的价格及使用寿命有限导致制件的成本较高;

(3)需要根据零件形状设计特定的支撑结构,以保证制造过程的稳定性。

3)SLA技术的应用

SLA 是目前研究较成熟的一种增材制造技术,已成功应用于医学与生物领域(如牙齿和骨骼修复)、微技术领域(如传感器、压电元件及光子晶体)及机械耐热结构领域(如涡轮叶片)。

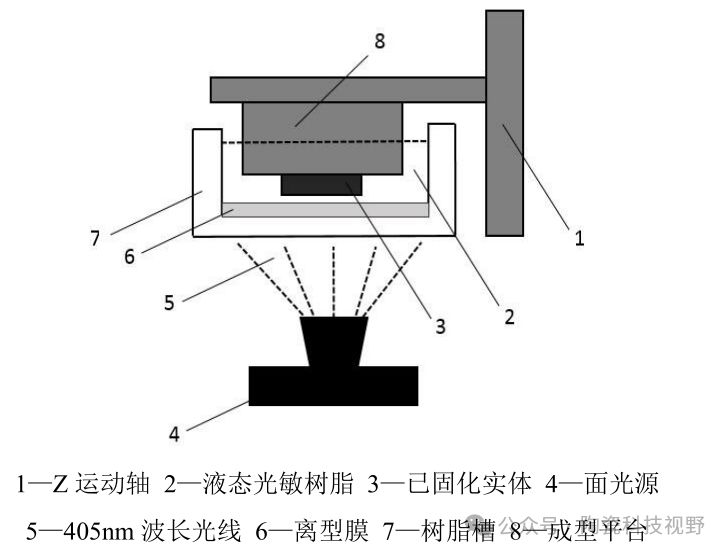

7、光固化面成型

1)DLP的原理

随着微光学元件技术的进步及快速制造设备对速度、精度等性能要求的提高,一种基于掩膜制造工艺的面曝光快速制造技术——数字光处理技术(digital light processing, DLP)得到了快速发展。该方法是将面光源照射到动态视图生成器上,然后在光敏树脂表面得到所需的零件截面视图,可一次性实现整个零件层的固化,逐层堆积,最后得到实体零件。

2)DLP 技术的特点

(1)超快速的光线切换和整体投影使DLP 3D打印处理时间比传统的SL点-线-面扫描过程明显缩短,而且可以获得微米级的特征分辨率,从而能够更快速和更高精度地制造零件;

(2)DLP光固化一般可以从下方透过透明料槽底部进行曝光,因此其用料其实可以比SL节省很多,且粉末规格要求低,而且还具有更高的效率和相对经济的成本。

DLP 技术的不足:加工尺寸受限,主要用于小体积物品的打印。

3)DLP 技术的应用

DLP可用于高精度高质量陶瓷件的打印,特别适合于制备特征结构复杂的薄壁、宏观多孔陶瓷器件。

陶瓷零件增材制造技术及在航空航天领域的潜在应用,吴甲民、史玉升;

陶瓷光固化3D打印技术研究进展,刘雨 , 陈张伟.